Welding Case Study

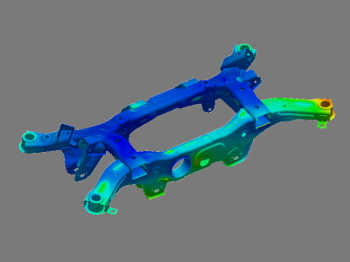

溶接アセンプリ

厚肉/薄肉のシャーシとポティ・フレーム部品の溶接

自動車OEMおよびより選りの部品サプライヤー、鉄道および航空宇宙産業厚肉/薄肉のシャーシやポディ構造。

- 通常、部品は溶接プロセスによって組み立てられます。車のシャーシ・コンポーネントには、5~100個の溶接ジョイントがあります。トレンドは常に溶接継手の数を減らすことです。

- 燃料消費の削減は軽量素材の使用を促進します。強度、可塑性、耐食性、溶接性がアルミニウム素材につながります。

- アルミニウムを適切に溶接するには大きな電力が必要なー方で、歪みは鋼よりも大きくなります。シミュレーションの目的は、溶接組み立てエ程のすべての部分を最適化することにより、歪みを予測して最小限に抑えることです。

- 製品使用動作の高い安全性を懸念する場合は、機械的特性の損失と、疲労と構造計算に関与する残留応力も重要です

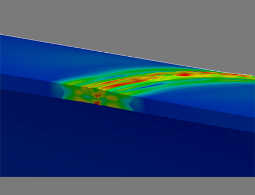

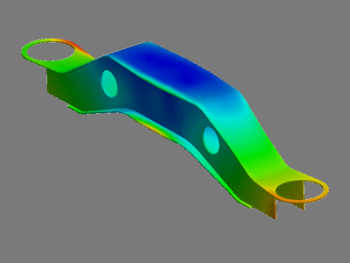

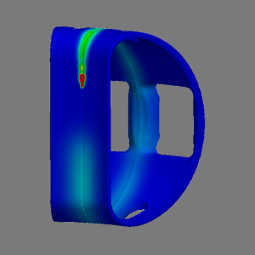

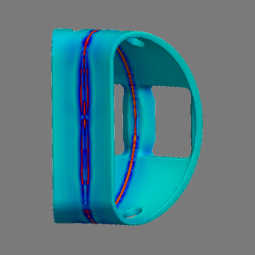

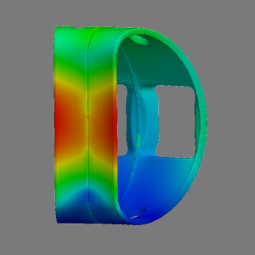

温度分布

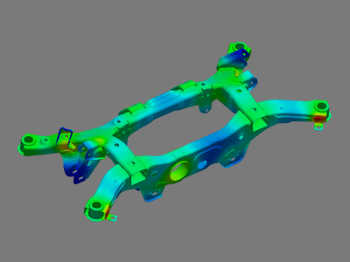

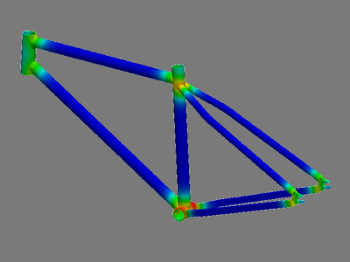

溶接後の残留応力

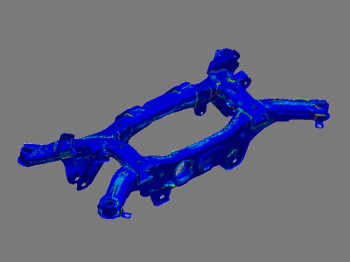

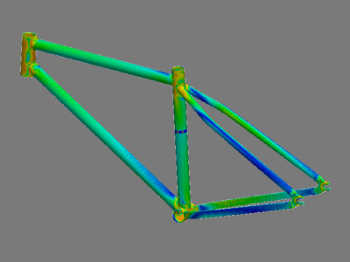

溶接後の变形

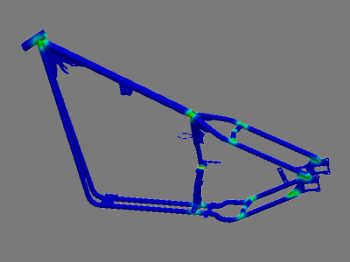

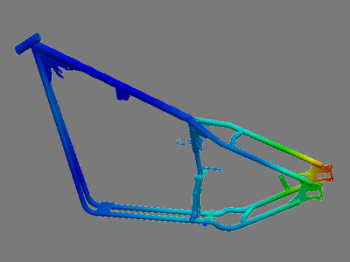

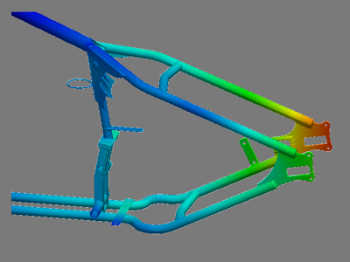

バイク本体フレーム

自転車本体フレーム

薄肉フレーム

- シミュレーションの目的は、通常、歪みを最小限に抑えることです。最適なクランブエ具位置の評価は、プロセス・パラメタの最適化に続く1つのタスクです。

- 製品機能の障害を最小限に抑える疲労寿命と亀裂リスクの予測には、溶接による残留応力と応力勾配を考慮する必要があります。

- 溶接修理ブロセスのすべての部分を最適化することにより、リスク要因を減らすことができます。

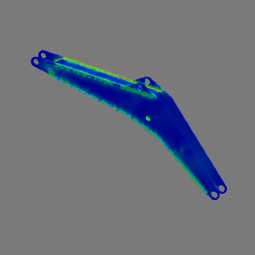

溶接後の残留応力

溶接後の变形

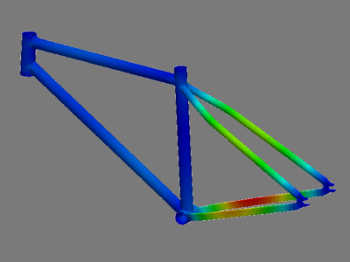

溶接後の变形(拡大)

温度分布

焊接后的残余应力

溶接後の变形

溶接アセンブリ

鉄道工業の大型構造物の溶接

鉄道と関連の薄肉/厚肉部品。

マルチ・パスまたはシングル・パス溶接による部品のみ立て。

- シミュレーションの目的は、通常、歪みを最小限に抑えることです。歪みの修理には、総製造コストの20%~40%がかかります。

- 製造業では、溶接部品は多くの場合非常に大きく高価です。プロトタイピングと破壊テストは受け入れられないのが普通です。数値シミュレーションは、コストを削滅するための強力なツールです。

- 残留応力を制御して、結果の障害を最小限に抑えます。疲労寿命と亀裂リスクの予測には、溶接による残留応力と応力勾配を考慮する必要があります。

- 溶接工程のすべての部分を最適化することにより、リスク要因を減らすことができます。

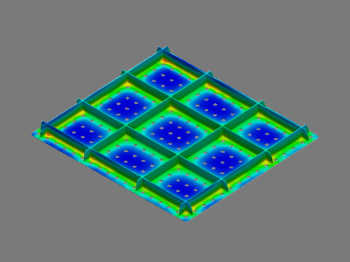

温度分布

溶接後の残留応力

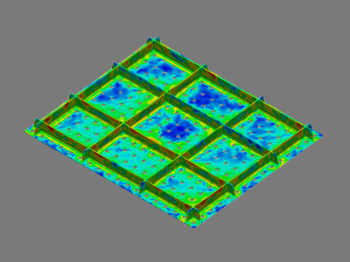

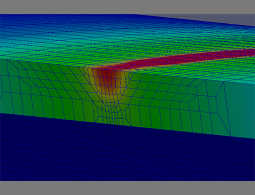

溶接後の变形

溶接アセンブリ

大型構造物の溶接重工業の

重工業

造船および建設機械の建造。

マルチ・バスまたはシングル・パス溶接による部品のみ立て。

- シミュレーションの目的は、通常、歪みを最小限に抑えることです。

- 歪みの修理には、総製造コストの20%~40%がかかります。

- 製造業では、溶接部品は多くの場合非常に大きく高価です。プロトタイピングと破壊テストは受け入れられないのが普通です。数値シミュレーションは、コストを削滅するための強力なツールです。

- 残留応力を制御して、結果の障害を最小限に抑えます。疲労寿命と亀裂リスクの予測には、溶接による残留応力と応力勾配を考慮する必要があります。溶接プロセスのすべての部分を最適化することにより、リスク要因を滅らすことができます。

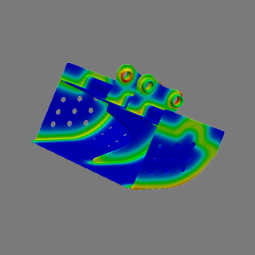

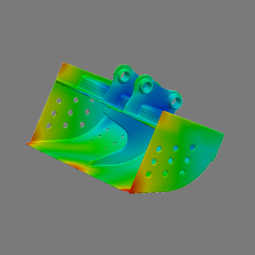

温度分布

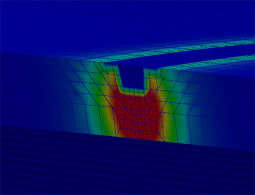

溶接後の残留応力

溶接後の变形

造船および建設機械の建造。

マルチ・パスまたはシングル・パス溶接による部品のみ立て。

- シミュレーションの目的は、通常、歪みを最小限に抑えることです。歪みの修理には、総製造コストの20%~40%がかかります。

- 製造業では、溶接部品は多くの場合非常に大きく高価です。プロトタイピングと破壊テストは受け入れられないのが普通です。数値シミュレーションは、コストを削減するための強力なツールです。

- 残留応力を制御して、結果の障害を最小限に抑えます。疲労寿命と亀裂リスクの予測には、溶接による残留応力と応力勾配を考慮する必要があります。

- 溶接工程のすべての部分を最適化することにより、リスク要因を減らすことができます。

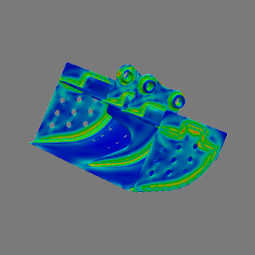

温度分布

溶接後の残留応力

溶接後の变形

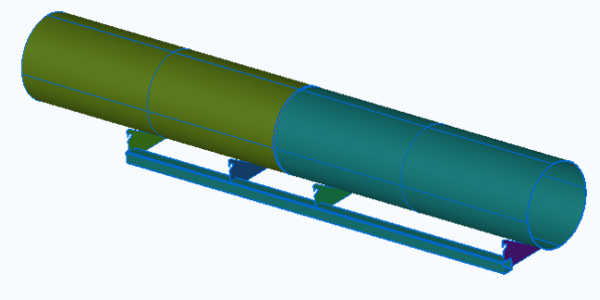

溶接アセンブリ

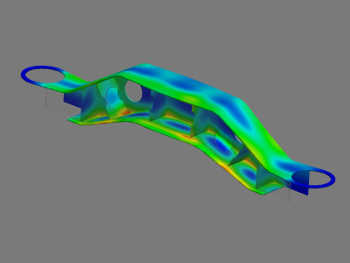

残留応カコントロールと疲労性能の向上

ダイナミックに負荷がかるフレームおよびサスペンション・システム部品

ダイナミックに負荷がかるエンジンおよびトランス・ミッション部品

エネルギー機械部品

航空機エンジン

ターピン部品の溶接

- 歪みの制御:この種のパーツ・コンポーネントは、良好なサーピス動作を保証するために、歪みを厳しく制限する必要があります。

- 溶接は最も安価な接合方法ですが、歪みが生じます。

- 数値シミュレーションにより、溶接による歪みを抑制できます。

- 残留応力を制御して、結果の障害を最小限に抑えます。信頼性は大きな関心事です。疲労寿命と亀裂リスクの予測には、溶接による残留応力と応力勾配を考慮する必要があります。

- 溶接工程のすべての部分を最適化することにより、リスク要因を減らすことができます。

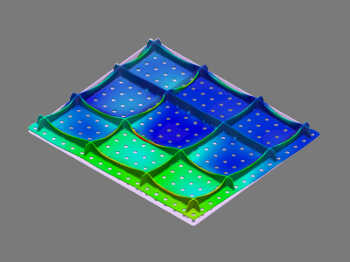

温度分布

溶接後の残留応力

溶接後の变形

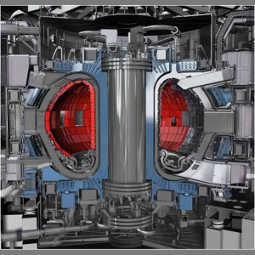

製品サイズ: 45m x 68m x 28m

合わせて22の部材

マルチ・バス溶接

原子力およびー般エネルギー産業、造船、建設機械の構築。

- 製品機能の障害を最小限に抑える:信頼性は大きな関心事です。疲労寿命と亀裂リスクの予測には、溶接による残留応力と応力勾配を考慮する必要があります。

- 溶接修理プロセスのすべての部分を最適化することにより、リスク要因を滅らすことができます。

- 製造業では、溶接部品は多くの場合非常に大きく高価です。プロトタイピングと破壊テストは受け入れられないのが普通です。数値シミュレーションは、コストを削減するための強力なツールです。

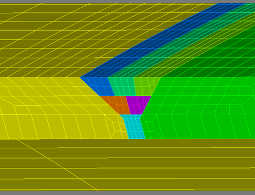

バイブ: マルチ・バス溶接

マルチ・バス溶接レイアウト

温度: 1番目バス溶接

温度: 最終バス溶接